英威腾DA200在金属型材挤压机上应用,帮助企业节能降本

发布时间:2024-07-08点击量: 140

背景介绍

金属挤压机是实现金属挤压加工的最主要设备。金属挤压加工是利用金属塑性压力成形的一种重要方法。其重要的特点是将金属锭坯一次加工成管、棒、型材完成在瞬息之间。

随着我国铝型材蓬勃发展的时期,20世纪末期,我国涌现出多家自行设计、制造生产挤压机的厂家。目前,我国挤压机的数量、规模已位居世界第一,达5300多台,50MN以上的大型挤压机也居世界第一,达到近70台。

客户述求

挤压机主要由机械部分、液压部分和电气部分,三大部分组成:其中电气部分主要供电柜、操作台、PLC可编程序控制器、上位工业控制机和显示屏幕等。

铝材产品要降低成本,其中一个重要措施就是节能,挤压机功率大,节能成为企业家的首选。并且要使用操作灵活,精准控制。由此,客户需求现在逐步需求采用伺服控制,伺服本身独有的高精度、位置控制、内部位置快速寻找等功能契合客户需求。

英威腾方案

针对客户需求,英威腾为客户提出使用DA200系列高性能伺服驱动器的方案。

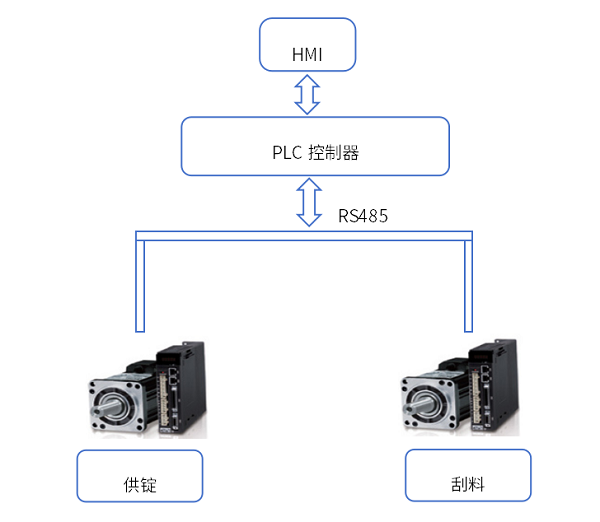

图1:挤压机设备控制系统框图

该方案具有如下特点:

1、定位精确:23位多圈绝对值编码器,定位精确,断电记忆位置。

2、点位控制:自动点位控制,自动寻找到达位置点,不需要总线投入。

3、往复控制:采用伺服驱动,供锭、刮料精度高,成型完美。

4、位置速度:位置速度设置方便灵活,保证供料机构保持均匀供料极为重要。

5、工艺参数保存:所有工艺参数确认后,可在PLC存储保存,直接调用。

方案价值

1、成本上:挤压机采用了DA200系列高性能伺服驱动器后,电机和油泵会根据挤压机的工作状态和挤压速度要求,从而减少了能量消耗,提高了油泵的使用寿命,降低了液压油的温度,改善了电力系统的功率因数,提高挤压速度的控制精度。

采用挤压机伺服系统,能真实地反映挤压机的用功功率和耗电情况,做到智能化控制。与旧液压控制系统相比较,生产每吨铝材节电15%~20%。

2、在运维上:实现了客户现场速度的稳定及实时调整,位置的精确定位和记忆,提高了设备速度,提高了客户的生产效率,帮助客户提升加工效率和品质,增强了设备厂家的竞争力

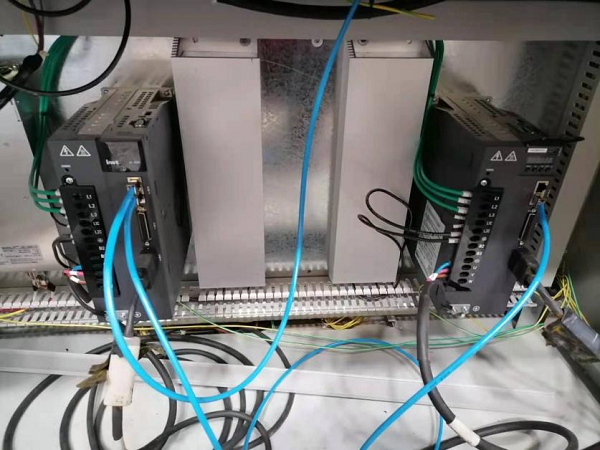

*现场图片